Теплообменник — устройство с чрезвычайно широкой сферой применения.

Процесс передачи тепла или холода от одной среды другой применяется в промышленности, научных лабораториях, коммунальном хозяйстве, а также в быту, например, в системах рекуперации.

На сегодняшний день наиболее эффективными являются теплообменники пластинчатого типа.

Достаточно подробно о них будет рассказано в данной статье, тема которой — пластинчатые теплообменники: принцип работы.

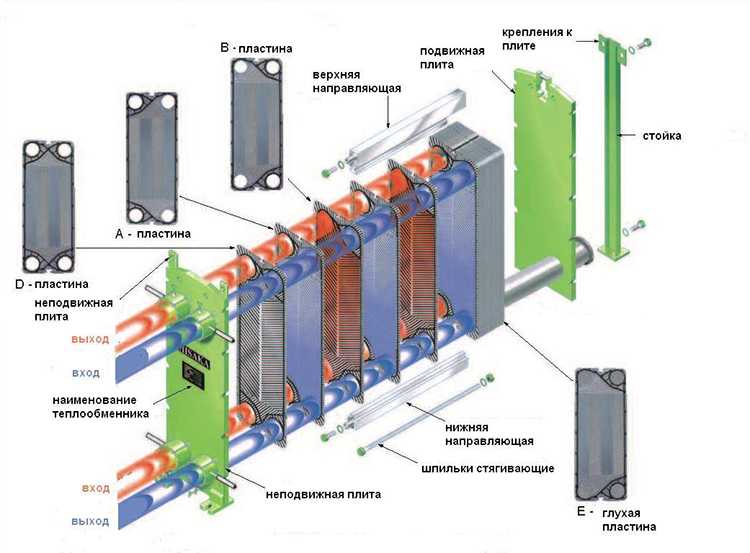

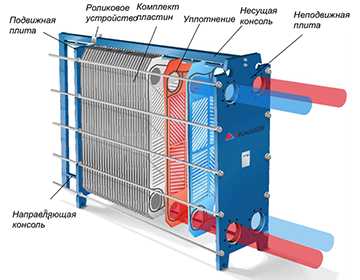

Конструкция пластинчатого теплообменника

Главным функциональным элементом пластинчатого теплообменника является кассета или пакет — стопка пластин, уложенных с некоторым зазором. Зазор обеспечивается прокладками. Кассета плотно зажата между неподвижной и подвижной плитами, которые стянуты шпильками. Вся конструкция собрана на раме.

По углам в пластинах имеются отверстия — порты. После сборки кассеты следующие одно за другим отверстия образуют коллектор, то есть сверху и снизу в пластине получается по два коллектора. Вокруг портов установлены уплотнители таким образом, что один из коллекторов сверху сообщается только с четными зазорами, другой — с нечетными. Нижние коллекторы имеют ту же особенность.

Пластинчатые теплообменники

Для подключения трубопроводов, по которым в теплообменник будут подаваться греющая и нагреваемая среды, на неподвижной плите имеется 4 присоединительных патрубка. Они могут быть как резьбовыми, так и фланцевыми. Патрубки установлены соосно портам: сквозь них жидкость поступает в коллекторы и оттуда — в щелевые каналы между пластинами.

Рама может иметь различную длину в расчете на то или иное количество пластин.

Поскольку главным действующим лицом теплообменника является кассета, следует подробно рассказать об элементах, из которых она состоит:

Пластины теплообменника

Пластины должны быть выполнены из материала с высокой теплопроводностью.

Обычно используют нержавеющую сталь, а в моделях, предназначенных для работы с химически агрессивными веществами, — специальные сплавы: 254 SMO, Hastelloy, Титан.

Пластина подвергается двум видам обработки:

- при помощи штамповки ей придают гофрированную форму,

- затем подвергают электрохимической полировке.

Полировка приводит к уменьшению гидравлического сопротивления щелевого канала между пластинами. Формирование же рельефной поверхности имеет целью сделать поток вещества в щелевом канале турбулентным, то есть таким, в котором слои постоянно перемешиваются. Турбулизация потока значительно увеличивает коэффициент теплопередачи.

Работающий теплообменник

Этим, кстати, пластинчатые теплообменники выгодно отличаются от кожухотрубных (еще называют коаксиальными), которые состоят из нескольких тонких трубок, помещенных в трубу большого диаметра. В таком теплообменнике обеспечить перемешивание слоев невозможно, то есть течение жидкостей остается ламинарным. По этой причине коаксиальные теплообменники в 3 – 4 раза превосходят по размерам пластинчатые с теми же характеристиками.

Но существует и обратная сторона медали: рельеф на поверхности является препятствием для среды, то есть он увеличивает гидравлическое сопротивление.

С учетом этого пластины выпускают в двух исполнениях:

- с углом неровностей 300: так называемый термически жесткий рельеф, характеризующийся высокими теплопередачей и гидравлическим сопротивлением,

- с углом неровностей 600: термически мягкий рельеф, который обладает пониженным гидравлическим сопротивлением и меньшим коэффициентом теплопередачи.

Комбинируя пластины с различным рифлением, можно получать не только жесткие или мягкие каналы, но и средние, в которых 30-градусный рельеф сочетается с 60-градусным.

Устройство теплообменника

Оптимальную комбинацию пластин подбирают при помощи компьютерной программы: она при заданном максимально допустимом гидравлическом сопротивлении компонует кассету таким образом, чтобы теплоотдача получилась максимальной.

Для изготовления пластин применяются металлические листы различной толщины. Обычно она лежит в пределах от 0,4 до 1 мм и подбирается в зависимости от того, на какое давление рассчитан теплообменник. Соотношение следующее:

- при давлении до 10 атм: 0,4 мм,

- до 16 атм: 0,5 мм,

- до 25 атм: 0,6 мм.

При сборке кассеты пластины через одну поворачивают на 1800, чем и обеспечивается формирование щелевых каналов нужной конфигурации и четырех коллекторов.

Прокладки

Обычно в пластинчатых теплообменниках применяются прокладки из материалов на основе натурального или синтетического каучука. Чаще всего — этилен-пропилен-диеновый мономер (EPDM). Он сохраняет рабочие качества при температурах от -350С до +1600С, поэтому подходит даже для пара. Но если через теплообменник прокачивается масло или вещество с содержанием жиров, применять EPDM-резину нельзя, так как она от контакта с такими средами быстро разрушается.

В таких случаях применяют материал Nitril (NBR), который выдерживает воздействие маслянистой среды при температурах до +1350С. В теплообменниках же, предназначенных для работы с самыми агрессивными средами, устанавливают прокладки из материала Viton. Его температурный порог составляет +1800С.

Комплект уплотнений пластинчатого теплообменника Viessmann Vitopend 100 WH1B

Ранее прокладки крепились к пластине при помощи клея. Способ достаточно неудобный, так как отличается трудоемкостью и значительными временными затратами (клей должен высохнуть). Кроме того, в пластине приходилось выдавливать дополнительную канавку для более надежной фиксации прокладки. Из-за всех этих сложностей со временем от клеевого способа отказались и заменили его клипсовым креплением. Клипсы — конструктивные элементы самой прокладки, расположенные по ее периметру.

Кроме прокладок между пластинами применяются кольцевидные прокладки между крайней пластиной и неподвижной плитой, на которой имеются патрубки для подключения трубопроводов.

Пластинчатые теплообменники выпускаются в трех исполнениях:

- сборные,

- сварные,

- паяные.

В последних двух разновидностях прокладки между пластинами не применяются.

Принцип работы

Обе среды, между которыми происходит теплообмен, разделяются на множество потоков, которые протекают в щелевых каналах между пластинами.

Обе среды, между которыми происходит теплообмен, разделяются на множество потоков, которые протекают в щелевых каналах между пластинами.

При этом одна среда протекает по четным каналам, другая — по нечетным.

Таким образом, через пластины осуществляется передача тепла от одной среды другой.

Трубопроводы подключают к теплообменнику таким образом, чтобы среды в щелевых каналах двигались навстречу друг другу.

За счет этого разница температур по обе стороны пластины в каждой ее точке будет максимальной, а следовательно, и коэффициент теплопередачи будет наибольшим. Также увеличению теплоотдачи способствует, как уже говорилось, рельеф на поверхности пластины, обуславливающий турбулизацию потоков.

Крайние пластины в теплообмене не участвуют.

Схема

По схеме работы теплообменники делят на две разновидности:

- одноходовые,

- многоходовые.

Одноходовый теплообменник устроен так, что каждая среда протекает через щелевые каналы один раз. После этого жидкость поступает в сборный коллектор и оттуда — в трубопровод. При таком исполнении все присоединительные патрубки находятся с одной стороны устройства — на неподвижной плите. Подвижную плиту можно двигать как угодно, так что разбирать теплообменник для обслуживания и ремонта ничто не мешает.

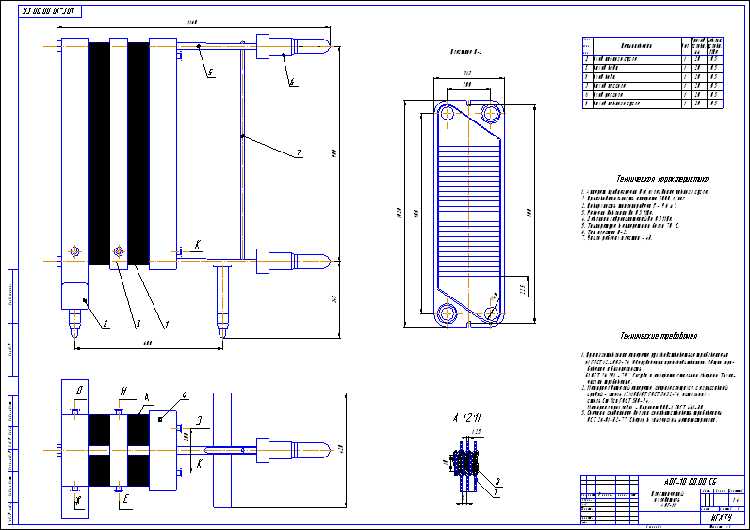

Чертеж пластинчатого теплообменника

Многоходовая схема применяется в тех случаях, когда в греющей среде после одного прохода остается еще много тепла. Такое наблюдается, если:

- пластины имеют маленькую площадь либо в кассете их установлено малое количество,

- расходы двух сред очень сильно отличаются,

- разность температур греющей и нагреваемой среды невелика, поэтому теплообмен протекает с низкой интенсивностью.

В кассету многоходового пластинчатого теплообменника добавляются пластины только с двумя портами, расположенными с одной стороны. Благодаря этому, каждая среда протекает по каналам два раза или более, так что нагреваемая среда усваивает от греющей намного больше тепла, чем при одноходовой схеме.

У многоходовой схемы есть три недостатка:

- теплообменник получается более дорогим,

- увеличивается гидравлическое сопротивление,

- патрубки имеются не только на неподвижной, но и на подвижной плите, что сильно усложняет разборку кассеты.

Из-за этого по возможности стараются применять одноходовую схему, добиваясь высокого теплосъема за счет увеличения площади пластин и их количества.

Заключение

Благодаря своим преимуществам, пластинчатые теплообменники повсеместно заменили кожухотрубные. Применение пластин вместо трубок позволяет сделать устройство более сгруппированным. Кроме того, за счет создания в потоках турбулентности (для этого на пластинах штампом выдавливают рифление) удается значительно увеличить интенсивность теплообмена, так что в итоге пластинчатый теплообменник имеет в 3 -4 раза меньший объем, чем кожухотрубный при тех же характеристиках.