Изготовить дровяной котел своими руками — задача несложная. Сделать прибор с хорошим КПД и не требующий частой загрузки топлива — уже потруднее.

Один из вариантов, не содержащий высокотехнологичных узлов, предлагается читателю.

Особенности конструкции

Существенный недостаток обычных дровяных котлов — потребность в частом обслуживании: каждые 4 часа пользователю приходится подкладывать дрова.

Пытаясь справиться с этой проблемой, разработчики создали несколько видов отопителей длительного горения:

- котлы с верхним горением. Самостоятельно их изготовить можно только в самом примитивном исполнении — в виде известной печи «Бубафоня». Но при наличии оболочки наполненной водой, КПД этих установок существенно падает,

- пеллетные. Соорудить их руками домашнего мастера невозможно — требуется специальная пеллетная горелка,

- пиролизные. Кустарным способом сделать нельзя: требуются устойчивые к высоким температурам материалы, особый высокотехнологичный элемент — дожигатель, автоматика с точной настройкой,

- отопители с принудительной подачей воздуха. Такой котел — оптимальный для сооружения в домашней мастерской. Его конструкция и будет рассмотрена ниже,

- работающие в режиме тления.

На первый взгляд, отопитель 5-го типа может показаться наиболее подходящим для домашнего умельца. Котел прост, не требует подключения к электричеству и может работать на одной порции топлива до 12-ти часов.

Но у котлов. работающих в режиме тления, есть ряд весомых недостатков:

- в режиме тления часть топлива остается несгоревшим, что делает установку малоэффективной,

- из-за неполного сгорания возрастает токсичность выхлопа,

- мощность в режиме тления существенно падает и для обеспечения работы обогревающей системы, топка должна иметь гигантские размеры,

- из-за низкой температуры выхлопа, обильно выпадает конденсат. При этом он по причине неполного сгорания топлива крайне токсичен.

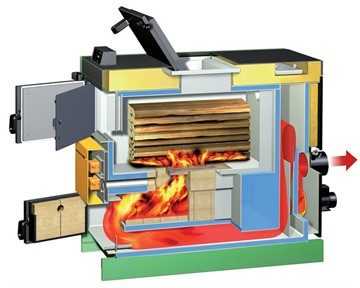

Устройство дровяного котла

Агрегат, воздух в который подается принудительно, включает в себя:

- корпус с топкой и теплообменником,

- канал для подачи воздуха с вентилятором и гравитационной заслонкой (опускается под собственным весом при неработающем вентиляторе),

- автоматика, управляющая вентустановкой по сигналу с термосенсора.

Функционирует котел так:

- пользователь разжигает в топке порцию топлива, закрывает герметичную дверцу и нажатием клавиши активирует контроллер системы автоматики. Последний должен быть предварительно запрограммирован на минимальную (не менее 50 С) и максимальную температуру теплоносителя,

- автоматика транслирует питание на вентилятор и тот подает в топку воздух, обеспечивая этим горение топлива,

- когда термодатчик зафиксирует превышение температуры теплоносителя больше определенного порога, по его сигналу контроллер отключит вентилятор,

- после отключения вентилятора сама собой закроется гравитационная заслонка в воздуховоде, блокируя тягу в дымоходе,

- пламя в топке погаснет, но в топливе останутся тлеющие угли, позволяющие разжечь его снова.

Когда температура жидкости в системе вследствие остывания достигнет нижнего, установленного пользователем предела, по сигналу термодатчика контроллер снова подаст питание на вентилятор, тот поднимет заслонку и в зону сгорания топлива начнет поступать воздух. Топливо разгорится.

Стали с высоким содержанием СО2 при сильном разогреве охрупчиваются (происходит закалка), потому для производства отопителя не подходят.

Необходимые материалы и инструменты

Для изготовления топки используется сталь:

- жаропрочная, легированная молибденом и хромом. Примеры: марки 12Х1МФ, 12ХМ. Эти материалы стоят дорого и требуют от сварщика некоторого опыта,

- низкоуглеродистая. Лучше всего — Сталь 20, также подходят Сталь 10 и Ст3. С этими материалами работать проще, но они менее долговечны.

Понадобится такой прокат:

- 4-5-миллиметровый лист: изготовление топочной зоны,

- лист толщиной 3 мм: оболочка,

- уголок 50х4 мм: колосниковая решетка,

- труба Ду50: жаротрубный теплообменник (пронизывает емкость с водой) и сгоны для соединения оборудования с контуром отопительной системы,

- труба Ду150: дымоотводящий патрубок,

- профильная труба сечением 60х40 мм: воздуховод,

- полоса 20х3 мм: фланец, кронштейны и пр.

Также нужны материалы:

Также нужны материалы:

- рулонная каменная вата толщиной 2 см (плотность — 100 кг/куб. м),

- базальтовый или каолиновый картон (можно заменить устаревшим асбестовым),

- асбестовый шнур,

- металлические панели толщиной 0,3-0,5 мм с цветным порошковым или полимерным покрытием: наружная обшивка котла,

- ручки и навесы для дверок.

Вместо каменной ваты можно применить стеклянную — в современном исполнении эти материалы по свойствам идентичны. Но надежнее будет именно базальтовая вата, поскольку она выдерживает более высокие температуры — 6000-7000С против 4500С у стекловаты.

Набор инструментов:

- аппарат электросварочный, рассчитанный на сварочный ток от 200 А (используются электроды МР-3С или АНО-21),

- болгарка с рабочей частью диаметром 125 мм (используются отрезные и шлифовальные круги по металлу),

- дрель с набором сверл по металлу,

- обычные слесарные и измерительные инструменты: рулетка, молоток, металлическая щетка, плоскогубцы, маркер.

Также для изготовления котла потребуется комплект автоматики с такими компонентами:

- контроллер (блок управления),

- вентилятор,

- термодатчик.

Пример: система компании KG Elektronik (Польша). Для данного котла требуются блок управления SP-05 и вентилятор DP-02.

Не рекомендуется применять автоматику китайского производства — ввиду низкой надежности. Следует быть внимательным, поскольку китайские производители внешне копируют устройства европейских, к примеру, той же KG Elektronik.

Порядок сборки дровяного котла своими руками

Отопитель собирают на месте установки, поскольку в готовом виде он весит около 100 кг, дйствуют в такой последовательности:

- сваривают топку: к днищу приваривают боковые стенки, к ним — свод и далее проемы для дверок. Размеры днища подбирают так, чтобы оно выходило за контуры боковых стенок во все стороны: передний выпуск является нижним обрамлением дверцы зольника, остальные — опорой для базальтового утеплителя. Объем топки составляет 112 л — он увеличен с целью продления горения на одной закладке. При этом объем закладки (полезный объем) составляет 80 л: топливо укладывается до нижней кромки загрузочного проема. Увеличивать объем закладки нежелательно. Глубина топки составляет 46 см, что позволяет применять поленья длиной до 40 см,

- к стенкам топки приваривают отрезки уголка — полочки для колосниковой решетки,

- из плоских заготовок толщиной 3 мм сваривают котловой бак: основная его часть располагается над топкой, а нижняя — в виде водяной рубашки охватывает ее с трех сторон. Объем бака составляет 50 л. Зазор между корпусом и наружной оболочкой — 2 см. Ее дном являются отрезки полосы, приваренные к стенкам топки на уровне колосниковой решетки. То есть на зольную камеру рубашка не распространяется — она охватывает только топку,

- котловой бак подключается к отопительному контуру с избыточным давлением (принудительная циркуляция), потому его боковые стенки укрепляют вставками из отрезков трубы (клипсами). Их приваривают к топке до монтажа емкости, затем собирают бак и приваривают клипсы к стенкам оболочки, для чего в них предварительно просверливают отверстия (позволят обваривать снаружи),

- в передней и задней стенках котлового резервуара над топкой высверливают по 4 отверстия, вставляют в них горизонтально трубы (две внизу, две чуть выше) и приваривают к стенкам. Это жаротрубный теплообменник. С целью удлинить трубы (увеличивается теплосъем) их располагают под углом к боковым стенкам (образуют подобие веера),

- сваривают из уголка 50х4 мм колосниковую решетку. Уголки располагают углом вниз — этим обеспечивается равномерное распределение подаваемого к топливу воздуха,

- из стального листа изготавливают дверки. Чтобы они закрывались герметично, по контуру приваривают две полосы с каналом между ними и в этот канал закладывают асбестовый шнур,

- в стенке емкости вырезают два отверстия и вваривают штуцеры для присоединения отопительного контура,

- приваривают кусок трубы для подсоединения дымохода. Он объединяет выходные отверстия жаровых труб,

- устанавливают воздуховод (профильная труба 60х40) с фланцем для вентилятора. Он располагается вертикально: заборное отверстие находится над крышкой котла, выпускное — в тыльной стенке поддувала прямо под водяной рубашкой,

- приваривают петли для дверок топки и поддувала,

- приваривают кронштейны из уголка или стальной полосы шириной 2 см для крепления обшивки,

- оборачивают котловой бак базальтовой ватой и обвязывают ее шнуром,

- под вату с тыльной стороны закладывают температурный сенсор системы автоматики,

- прикручивают винтами или саморезами по металлу декоративную обшивку,

- прикручивают к фланцу воздуховода вентилятор,

- располагают на котле блок управления системы автоматики и подключают к нему термодатчик с вентилятором,

- снимают защитную пленку с панелей обшивки,

- окрашивают термостойкой эмалью дверцы топки и поддувала.

Можно добавить несколько элементов:

- теплообменник для системы ГВС (встраивается в котловой бак),

- погружная гильза для энергонезависимого термометра: на случай отключения электричества,

- элементы для подключения группы безопасности (на тот же случай),

- ТЭН в котловом баке: «антизамерзающий» подогрев теплоносителя на случай, если пользователь из-за длительного отсутствия не подложит своевременно топливо.

Теплообменник для ГВС изготавливают из 10-метрового отрезка медной трубы диаметром 8-12 мм, путем намотки ее на трубы жаротрубного теплообменника.

Видео по теме

Как сделать дровяной котел с водяным контуром своими руками:

У предложенной версии самодельного котла есть недостаток — зависимость от электроэнергии. Однако, все современные разновидности твердотопливного оборудования, хоть как-то претендующие на звание эффективных и удобных, функционируют с применением электротока.

В случае отключения электричества нужно только зафиксировать гравитационную заслонку в поднятом положении и котел станет энергонезависимым: воздух в топку будет засасываться тягой в дымоходе.