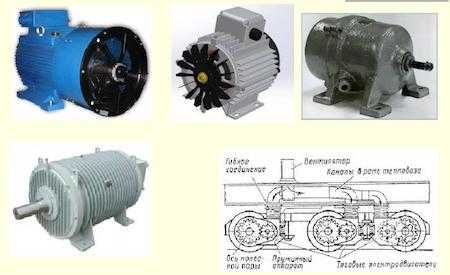

Существующие электрические машины способны выполнять множество разных функций. Они преобразуют механическую энергию в электрический ток и наоборот. Подавляющее большинство электрических устройств работают по простой схеме: под действием механической энергии вырабатывается электричество, которое в свою очередь вызывает движение станков, машин, механизмов, подвижного состава. В транспортной отрасли хорошо известен тяговый электродвигатель, приводящий в действие колесные пары вагонов.

Использование этих устройств в режиме генератора дает возможность затормозить состав. Процесс торможения происходит за счет нагрузки, образующейся в процессе превращения механической энергии состава, находящегося в движении, в электрический ток.

Появление и развитие тяговых устройств

В самом начале, когда электрический транспорт только начал использоваться, на всех видах подвижного состава устанавливались коллекторные тяговые электродвигатели. При этом передача энергии осуществлялась по самой простой схеме, поэтому агрегатами можно было легко управлять в любом рабочем режиме. Технические и механические характеристики полностью отвечали всем требованиям транспортной специфики.

Тем не менее, в процессе эксплуатации тяговый электродвигатель постоянного тока обнаружил ряд недостатков. В первую очередь, это сам коллектор, оборудованный подвижными контактами щетками, требующий регулярного технического обслуживания. Принимаемые меры по снижению искрения, повышению надежности коммутации, во многом усложнили устройство двигателя. В результате, его размеры заметно увеличились, а максимальная скорость вращения осталась на прежнем уровне.

Постепенно развивалось направление силовой техники на основе быстродействующих полупроводников. Это позволило заменить реостатную систему, применяемую в коллекторных агрегатах, импульсной, отличающейся повышенной надежностью и экономичностью. В дальнейшем, в вагонных парах стал устанавливаться асинхронный тяговый двигатель в качестве приводного механизма.

Основными проблемами, с которыми пришлось столкнуться при эксплуатации асинхронных двигателей, считаются сложные регулировки. Определенные трудности возникают при использовании электрического торможения, когда для этих целей служат моторы на основе короткозамкнутого ротора. В данный период идет разработка более современных тяговых приводов на основе синхронных агрегатов, в которых установлен ротор на постоянных магнитах.

Поскольку на железнодорожном транспорте до сих пор широко используются именно коллекторные агрегаты, следует более подробно рассмотреть их общее устройство и порядок работы.

Коллекторный агрегат на постоянном токе

Любой коллекторный агрегат является своеобразной электрической машиной, которая в зависимости от своего предназначения выполняет функции генератора или электродвигателя. Отличительной чертой этих устройств считается соединение якорной обмотки с коллектором.

Основным источником питания коллекторных движков служит постоянный ток. Сейчас уже выпускаются модификации многофункциональных агрегатов с невысокой мощностью, способных работать не только от постоянного, но и от переменного тока.

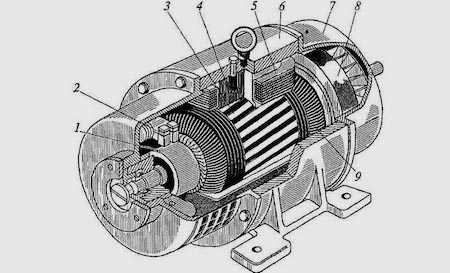

Стандартный тяговый электродвигатель состоит из коллектора (1), щеток (2), сердечника ротора или якоря (3), сердечника главного полюса (4), обмотки возбуждения (5), станины (6). Кроме того, сюда же включены подшипниковый щит (7), вентилятор (8), якорная обмотка (9).

Все детали соединяются в несколько конструктивных элементов. Прежде всего, это магнитная система, под влиянием которой появляется магнитное поле, а также якорь с обмоткой, вращающийся с помощью подшипников. Коллектор и другие детали разъединяются между собой воздушной прослойкой.

В агрегатах постоянного тока возникновение магнитного поля происходит с участием обмоток возбуждения. Они располагаются на полюсных сердечниках и подключены к постоянному току. Количество полюсов может быть разным, в зависимости от мощности двигателя и его использования в транспортной единице. Их число чаще всего находится в рамках от 2 до 12. Стандартная магнитная система представляет собой монолитную металлическую станину, в которой присутствуют съемные шихтованные сердечники. Чтобы понять, как взаимодействуют узлы и детали между собой, необходимо более подробно рассмотреть устройство каждого компонента.

Назначение и устройство станины

Каждый тяговый электродвигатель оборудуется станиной, используемой прежде всего в качестве магнитопровода, по которому осуществляется прохождение магнитных потоков основных и дополнительных полюсов. Еще она служит местом расположения и крепления полюсов и подшипниковой защиты.

При наличии больших нагрузок станина обычно бывает отлита из стали или сварена из толстых электротехнических стальных листов. Благодаря такой конструкции создается требуемая механическая устойчивость и высокая магнитная проницаемость. Стенки обычно имеют толщину, обеспечивающую установленный уровень магнитной индукции, а ее размеры ориентированы на поперечное сечение главных полюсов и составляют не ниже 50% этого размера.

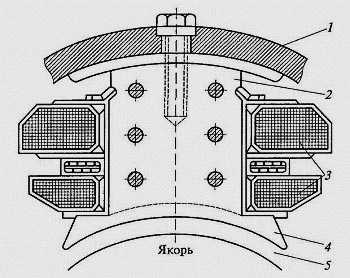

На представленном рисунке отмечено расположение станины (1), относительно других деталей и компонентов сердечника полюса (2), катушки обмотки возбуждения (3) и полюсного башмака (4). Между всеми элементами и якорем существует воздушная прослойка (5). Размеры диаметра изнутри станины рассчитываются так, чтобы в этом пространстве мог разместиться якорь, полюса главные и дополнительные и их обмотки.

Тяговый электродвигатель локомотива может иметь стальную литую станину с уменьшенной массой и пониженным поперечным сечением, ориентированным на оси главных полюсов. Это дает возможность равномерно распределить магнитный поток, поступающий к станине от главного полюса.

Частично станина, не выполняющая функции магнитопровода, образует коллекторное пространство с незначительной толщиной стенок, достаточной для обеспечения необходимой механической прочности. В некоторых конструкциях это место закрывается отдельными ребрами жесткости, прикрытыми тонким защитным кожухом.

Главные полюса

Тяговый электродвигатель, работающий на постоянном токе, включает в свою конструкцию обмотку возбуждения, где и появляется магнитодвижущая сила, создающая, в свою очередь, магнитное поле. В состав обмотки входят катушки, надеваемые на сердечники основных полюсов. На стороне сердечника, направленной к якорю, устанавливается полюсный наконечник, он же башмак. С его помощью осуществляется равномерное распределение магнитного потока по всей поверхности якоря. Перечисленные детали отмечены на предыдущем рисунке вместе со станиной.

На практике довольно редко используется схема, включающая в себя полюсный сердечник и полюсный башмак. Как правило, они объединяются в единое целое и образуют главный полюс. За счет этого в сердечнике полюса наступает снижение вихревых потоков, вызываемых действием пульсаций магнитной индукции в наконечниках из-за зубчатой поверхности якоря.

Для сборки полюса используются стальные лакированные листы, которые затем попадают под пресс высокого давления. Сквозь сердечник пропускаются болты или специальные заклепки, чтобы стянуть всю конструкцию. Их равномерное распределение позволяет успешно выдерживать упругость сжатых полос. Крепление полюсов к станине осуществляется с помощью болтов или шпилек.

Назначение и устройство добавочных полюсов

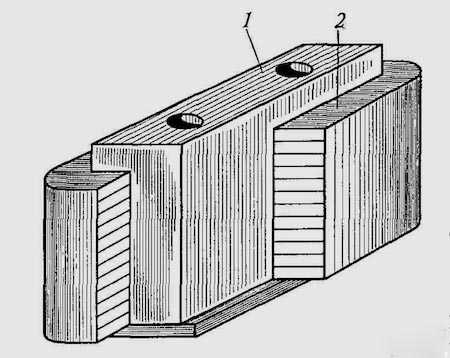

Каждый тяговый электродвигатель мощностью более 1 кВт оборудуется дополнительными полюсами, для того чтобы снизить количество искр, появляющихся на щетках. Их устройство очень простое, включающее в себя сердечник (1) и катушку (2), где использован медный проводник в изоляции. Его сечение рассчитывается по рабочему току двигателя, поскольку эта катушка и обмотка якоря последовательно подключаются друг к другу.

Стальной сердечник изготавливается в виде монолитной конструкции, по причине отсутствия в нем вихревых токов, так как магнитная индукция имеет очень малую величину. Местом монтажа дополнительных полюсов определен промежуток между главными полюсами, а крепление к станине выполняется специальными болтами. Величина воздушной прослойки под ними существенно превышает зазор под главными полюсами. Его регулировка выполняется при помощи специальных пластин из материалов магнитного или немагнитного типа, а окончательная величина определяется, когда тяговый двигатель постоянного тока настраивается на коммутацию при достижении минимального количества искр.

Якорь и коллектор

В состав якоря входит вал, сердечник, обмотки и коллектор. Конфигурация сердечника выполнена в форме цилиндра, а сам он изготовлен из тонких штампованных листов электротехнической стали. Для изоляции листов используется лак или бумага. В сжатом виде после сборки сердечник фиксируется нажимными шайбами. Благодаря устройству сердечника, удается компенсировать влияние вихревых токов и снизить в нем утечку электроэнергии. Охлаждение ТЭД выполняется за счет специальных каналов вентиляции, устроенных в сердечнике.

Для якорных обмоток используется медный проводник круглого или прямоугольного сечения. Он закладывается в выемки сердечника и качественно изолируется от него. Вся обмотка делится на секции, концы каждой из них соединяются с коллектором путем пайки.

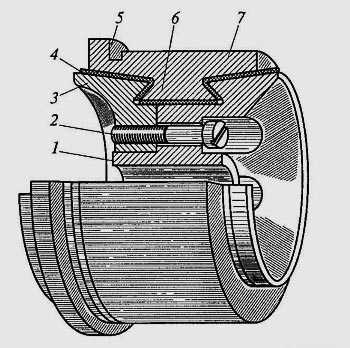

В конструкцию каждого коллектора входит активная составляющая и система крепления. Изоляция медных коллекторных пластинок (7) выполняется с помощью специальных прокладок. Провода якорной обмотки припаиваются к выступу в конце элемента (5). Край пластин, расположенный снизу (6) после сборки зажимается с помощью двух нажимных колец (3). Эти кольца также изолируются, а сама изоляция утапливается на 1,5 мм внутрь скользящей поверхности коллектора.

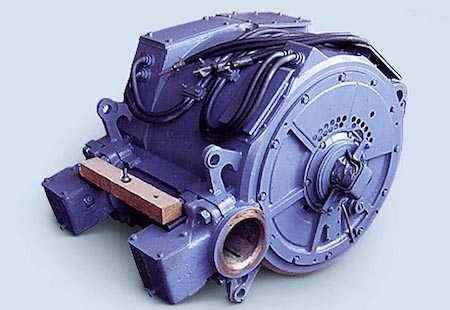

Тяговые электродвигатель асинхронного типа

На железнодорожном транспорте асинхронный тяговый двигатель долгое время не мог использоваться из-за отсутствия в электроснабжении подвижного состава переменного трехфазного тока. Постепенно развивающееся электротехническое производство позволило создать и усовершенствовать электронику полупроводникового типа.

Таким образом, были созданы преобразователи тока и напряжения, обладающие мощностью, достаточной, чтобы обеспечить энергией асинхронный тяговый двигатель. Ведущую роль в этом деле сыграли мощные транзисторы.

Данные устройства оказались просты и надежны в эксплуатации. У них заметно снизились габаритные размеры и вес в сравнении с двигателями постоянного тока. Асинхронный тяговый двигатель не требует особого технического обслуживания, способен переходить в генераторный режим без специального переключения, а лишь под действием повышенной частоты вращения ротора. Подобная схема существенно упрощает использование системы электрического торможения.