Сварочные генераторы используются в условиях, когда отсутствуют внешние источники питания. Данные устройства самостоятельно вырабатывают электроэнергию, достаточную для полноценного функционирования сварочного поста. В их конструкцию входит сам сварочный аппарат и генератор, вырабатывающий электроэнергию. Наиболее широкое распространение получили силовые установки, работающие на бензине.

Подобная схема сварочного генератора часто применяется не только на производстве, но и в домашних условиях при выполнении ремонтных работ. Нередко они используются как автономные источники электроэнергии и являются незаменимым оборудованием, особенно на дачах и в загородных домах при регулярных отключениях электричества.

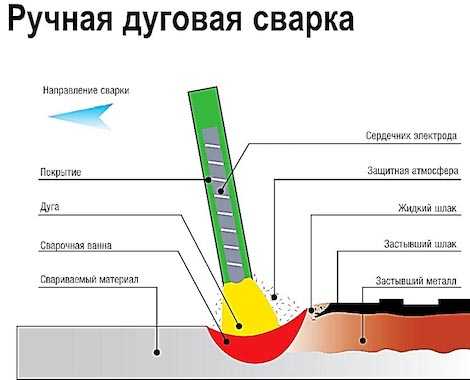

Физические свойства ручной дуговой сварки

Для выполнения ручной дуговой сварки используются электроды. Они подаются к месту сваривания постепенно, по мере расплавления, и перемещаются вдоль шва. В это время проявляется основное физическое свойство, когда между электродом и основным металлом загорается дуга. В этот момент стержень расплавляется и жидкий металл в виде капель стекает в так называемую сварочную ванну.

Одновременно со стержнем расплавляется и покрытие электрода, в затем, превращаясь в газ, защищает пространство около дуги и саму ванну на расплавленной поверхности, препятствует контакту атмосферного воздуха с расплавленным металлом. Постепенно дуга перемещается, сварочная ванна становится твердой, металл кристаллизуется, и в этом месте образуется соединительный шов, на поверхности которого появляется твердая корка из шлака.

Сварочная дуга образуется и поддерживается с помощью переменного или постоянного тока, подведенного к электроду и самой металлической конструкции. На самом электроде и поверхности ванны образуются так называемые активные пятна. Расстояние между ними составляет длину дуги. Металл расплавляется на определенную глубину, размер которой зависит от нескольких факторов. Прежде всего, это рабочий режим сварки и ее расположение в пространстве. Существенное влияние оказывает скорость движения дуги, конструкция соединения, размеры и форма кромок, свариваемых между собой.

Как работают генераторные установки

В целом, действия сварочных электрогенераторов происходят по одной и той же схеме.

- В якорной обмотке появляется ток с переменным значением. Он появляется там, где эти обмотки пересекают магнитные силовые линии, находящиеся на полюсах статора.

- Затем ток подводится к коллекторам и преобразуется из переменного в постоянный.

- На следующем этапе этот постоянный ток подается на угольные щетки, очень плотно контактирующие с коллекторами.

- В завершение процесса ток идет к зажимам, подключенным к этим щеткам, а уже от них к сварочным проводам.

Точно также работает и бензиновый генератор для сварочного аппарата.

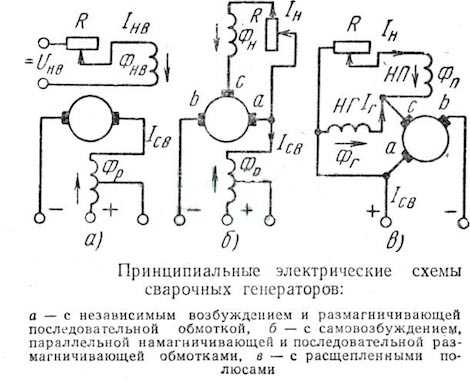

В конструкции каждого агрегата имеется обмотка возбуждения со свойствами намагничивания. Для ее питания могут быть использованы разные способы:

- С помощью независимых внешних источников питания.

- Непосредственно от генератора, с обмотки якоря при помощи дополнительной щетки, соединенной с намагничивающей обмоткой возбуждения.

В первом случае в генераторе используется независимое возбуждение, а во втором самовозбуждение. Работа каждого из них может происходить в разных режимах, которые при необходимости регулируются плавными изменениями намагничивающего тока.

Большое значение имеет последовательная обмотка возбуждения, входящая в конструкцию генератора. Ее основным отличием является малое число витков. Обмотка последовательно соединяется с дугой и подает к ней электрический ток. В результате, сила тока в ней будет одинакова с силой тока на сварочной дуге. Каждая обмотка разделяется на несколько секций и функционирует не только полностью, но и отдельными частями.

Сварка этого типа используется в основном для ручной работы с помощью единичных электродов. Именно для таких случаев предусмотрены генераторы с резко падающими внешними характеристиками, когда при повышении тока уменьшается напряжение. Такой ток требуется для поддержания постоянного стабильного горения дуги, которое может быть неровным из-за неравномерного движения руки сварщика.

Коллекторная схема генераторных установок

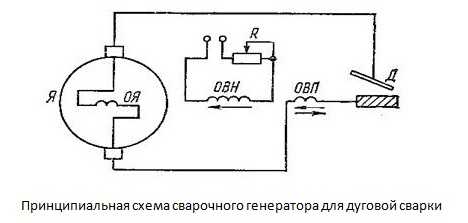

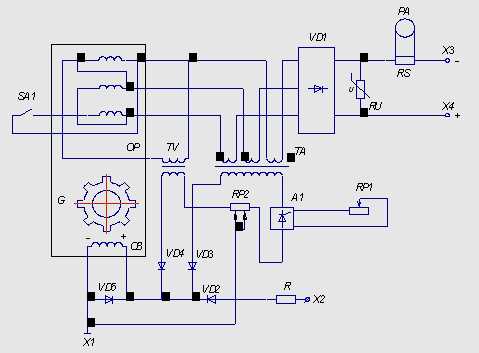

Одной из ведущих схем подобной аппаратуры являются сварочные генераторы коллекторного типа. Работы этих устройств осуществляется следующим образом.

При нахождении сварочной цепи в разомкнутом виде, и отсутствии нагрузки, на зажимах аппарата появляется так называемое напряжение нулевой нагрузки. Его величина эквивалентна ЭДС, возникающей в якорной обмотке. При нахождении в рабочих режимах данное напряжение находится в полной зависимости от потока магнитной индукции, появляющегося в независимой обмотке возбуждения. Одновременно, магнитный поток зависит от тока возбуждения в обмотке и регулируется специальным реостатом.

В момент зажигания дуги запускается течение тока в якорной обмотке. Далее ток идет через витки в последовательной обмотке возбуждения. В ней создается магнитный поток, направленный против другого магнитного потока, который создается в намагничивающей обмотке ОВН. В связи с этим сварочный ток возрастает, а суммарный магнитный поток в воздушном зазоре генератора снижается. Соответственно происходит уменьшение ЭДС, наводимой в якорной обмотке, и снижение генерируемого напряжения на зажимах.

Таким образом, наблюдается образование крутопадающей внешней статической характеристики. В большинстве сварочных установок коллекторного типа имеется обмотка независимого возбуждения, питающаяся через дополнительную щетку, расположенную между основными. То есть, в этих генераторах присутствует функция самовозбуждения.

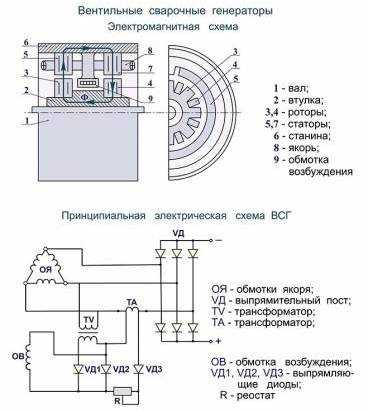

Схема генераторов вентильного типа

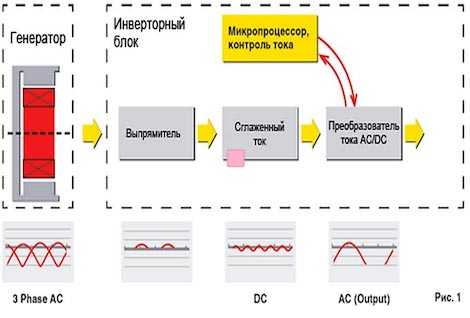

Бензогенераторы данного типа выполнены в виде индукторного трехфазного генератора переменного тока. Он отличается повышенной частотой, а в схеме имеется встроенный выпрямительный блок. Трехфазная якорная обмотка переменного тока установлена на статоре. Она соединяется по схеме звезда или треугольник. Между двумя роторными пакетами, на статоре также расположена обмотка возбуждения.

Сам ротор изготовлен в виде двух пакетов, состоящих из зубчатых элементов, изготовленных из электротехнической стали. Он не имеет обмоток и вращается вокруг своей оси. В каждом пакете ротора имеется восемь зубцов, смещенных относительно друг друга на 180 градусов.

Когда по обмотке возбуждения проходит постоянный ток, в ней происходит возникновение переменного магнитного потока. Его распределение осуществляется таким образом, чтобы первый пакет создавал лишь северные полюсы, а второй южные. При совмещении зубцов ротора и статора достигается максимальное значение магнитного потока, а величина сопротивления на пути этого потока будет минимальной. Магнитный поток становится минимальным, когда зубец статора совпадает с пазом ротора.

Таким образом наглядно видно, что обмотка возбуждения принимает непосредственное участие в создании пульсирующего или переменного магнитного потока. Пронизывая трехфазную обмотку статора, этот поток вызывает наведение в ней переменной ЭДС с повышенной частотой. В свою очередь, переменная ЭДС с помощью выпрямительного блока преобразуется в постоянное напряжение вентильного генератора.

Название устройства связано с выпрямительным блоком, в котором используются кремниевые вентили, собранные по трехфазной схеме в виде моста. Питание обмотки возбуждения осуществляется через трехфазную силовую цепь генератора. Для этого существует специальный блок, в который входят трансформаторы тока и напряжения, а также выпрямители. После запуска генератор изначально самовозбуждается за счет остаточного магнитного потока.

По сравнению с коллекторными устройствами, схема для сварочного генератора вентильного типа обладает существенными преимуществами. У них отсутствуют ненадежные скользящие контакты, они обладают повышенным КПД, отличаются компактными размерами и небольшой массой. Вентильные аппараты зарекомендовали себя более надежными в эксплуатации, высокой стабильностью горения и эластичностью сварочной дуги.

Конструктивные особенности сварочных аппаратов

Все сварочные устройства изготавливаются в компактном виде, включают в себя саму сварку и генератор сварочного аппарата. Агрегаты могут работать на бензине или дизельном топливе и применяются в тех местах, где случаются частые перебои с подачей электроэнергии или электричества нет вообще.

В соответствии с конструктивным исполнением генераторы могут быть передвижными или стационарными, одно- или многопостовыми, с различными вольтамперными характеристиками. Наибольшее распространение получил бензиновый сварочный генератор, средняя мощность которого не превышает 100 кВт. Эти агрегаты просты и удобны в обслуживании, обладают незначительной массой, могут эксплуатироваться в сложных условиях, в том числе при низкой температуре.

Среди недостатков следует отметить пониженный рабочий ресурс, существенный расход топлива и невозможность работы свыше 6 часов в день. Тем не менее, они очень популярны у потребителей в качестве резервной или аварийной аппаратуры. Лучшим вариантом считаются инверторные устройства, способные выдавать постоянную частоту 50 Гц, и выполнять сварочные работы с высоким качеством швов.

Дизельный сварочный генератор хотя и не такой мобильный, но тем не менее, он отличается повышенной выносливостью и способностью непрерывно работать в течение длительного времени. Они создают мало шума и расходуют незначительное количество топлива. Дизельные генераторы очень удобны при больших объемах сварочных работ и в случае необходимости могут использоваться как электростанции круглосуточно обеспечивая бесперебойную подачу электроэнергии.