В арсенале домашних умельцев далеко не всегда можно встретить такой устройство, как плазморез. Многие предпочитают обходится обычным сварочным аппаратом. Тем не менее, существуют мастера, которые могут для собственных нужд изготовить плазморез из сварочного инвертора своими руками. Таким образом, удается сэкономить немалую сумму денег, а хозяйство пополняется новым устройством.

Плазморез: основные функции, устройство, действие

Аппараты плазменной резки нашли широкое применение в сфере производства, связанного с обработкой цветных металлов. Если обычную сталь можно разрезать кислородной или пропановой горелкой, то для алюминия, нержавейки и других аналогичных материалов требуются совершенно другие условия.

В первую очередь, это связано с высокой теплопроводностью данных металлов. При использовании обычного пламени, поверхность заготовки будет нагреваться сразу на большой площади, и этот участок подвергнется деформации.

С помощью плазмореза выполняется точечное нагревание металла, а ширина разреза получается минимальной. При желании, цветные металлические детали можно не только резать, но и сваривать, используя для этого специальную присадочную проволоку. Собрать работоспособный плазморез из инвертора вполне возможно. Главное знать общий принцип работы такого агрегата и взаимодействие всех его компонентов.

Сам технологический процесс можно условно разделить на несколько составляющих:

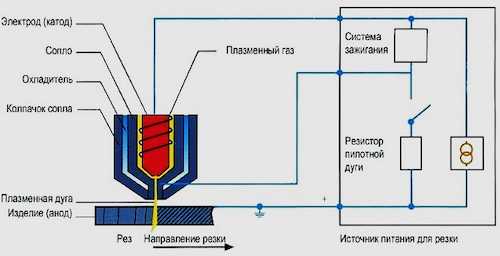

- Вначале источником тока вырабатывается требуемое напряжение. Далее оно подается в плазмотрон или резак-горелку через электрические кабели.

- Внутри плазмотрон оборудован двумя электродами анодом и катодом. Под действием напряжения между ними возникает дуга.

- Далее, по каналам, под давлением подается воздушный поток. Под его воздействием электрическая дуга направляется наружу, с одновременным увеличением ее температуры. Вместо воздуха может использоваться техническая жидкость, испарение которой приводит к созданию высокого давления. Во всех случаях образуется ионизированное пламя с высокой температурой (до 80000С), представляющее собой плазму.

- Кабель, соединяемый с массой изделия, вызывает замыкание дуги в районе разреза, завершая тем самым технологический цикл.

- При переходе на сварочный режим, вместо воздуха используется аргон или другие инертные газы, обеспечивающие защиту сварочной ванны от внешних воздействий.

Благодаря высокой температуре, происходит очень быстрое нагревание ограниченного участка. В результате, металл разрезается без перегрева всего изделия.

Мощность плазмореза зависит от его конструкции и комплектации. Модель, изготовленная для личных нужд, способна разрезать заготовки толщиной 10-12 мм, с ее помощью может выполняться сварка легированной стали при помощи присадочной проволоки. Простейший плазморез состоит из источника питания, плазмотрона, компрессора и массы. Эти детали и другие комплектующие нужно заранее приготовить перед началом сборки.

Подготовка деталей и комплектующих

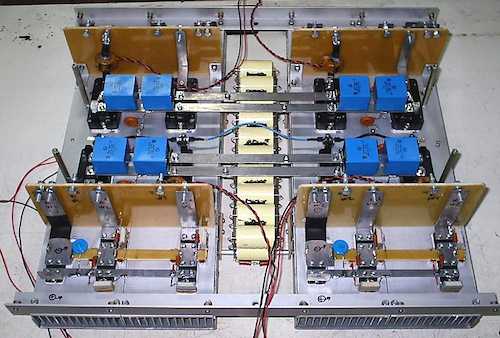

Поиски необходимых компонентов рекомендуется начинать с источника питания. Именно в этом месте происходит формирование тока. Чаще всего изготавливается плазморез из сварочного инвертора, поскольку данное оборудование обладает всеми необходимыми свойствами. В первую очередь, это устойчивое и стабильное напряжение, обеспечивающее высокое качество выполняемых работ. Кроме того, инверторные устройства отличаются незначительными размерами и весом, простыми настройками и регулировками.

В результате, сами плазморезы получаются такими же компактными и наилучшим образом подходят для труднодоступных мест, куда невозможно дотянуться обычной аппаратурой. Инверторные источники питания имеют очень высокий КПД, благодаря которому у них существенно понижено энергопотребление. При отсутствии инвертора можно воспользоваться обычными сварочным трансформатором. Однако в этом случае нужно быть готовым к преодолению трудностей, связанных с избыточным весом, большими размерами и высоким расходом электроэнергии.

Следующий важный элемент после источника питания резак, работающий на основе плазменной струи. От него напрямую зависит качество выполняемых разрезов.

Обязательно понадобится компрессор, формирующий воздушный поток, превращающийся, в дальнейшем, в плазменную струю. Кроме того, следует позаботиться о специальном приспособлении, состоящем из кабеля и шланга, по которому к резаку одновременно поступает ток и воздух под высоким давлением. Основной деталью плазмореза служит плазмотрон, требующий отдельного подробного рассмотрения.

Общая конструкция плазмотрона

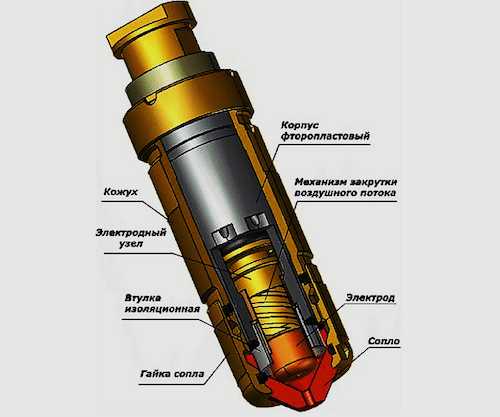

В конструкцию плазмотрона входит сопло, канал для подачи воздушной струи, электрод, изолятор с функцией охлаждения.

Наиболее ответственным моментом считается выбор подходящего электрода. Как правило, этот компонент изготавливается из бериллия, гафния, циркония и тория. Во время сильного нагрева поверхности этих материалов покрываются оксидными тугоплавкими пленками, которые не дают электродам активно разрушаться.

Некоторые из этих элементов при нагреве выделяют вещества, представляющие опасность для здоровья людей. Например, бериллий, вызывает появление радиоактивных оксидов, а торий выделяет испарения, которые соединяясь с кислородом, становятся токсичными. Лучше всего для электродов подходит гафний, совершенно не опасный работающим с ним людям.

Плазменная струя, необходимая для резки, формируется в сопле, требующем изготовления. Именно от него зависит, насколько качественным получится рабочий поток. Самым оптимальным диаметром сопла считается 30 мм. Аккуратный разрез зависит от его длины. Тем не менее, конструкция не должна быть слишком длинной, так как из-за этого может наступить ее быстрое разрушение.

В единой связке с плазморезом работает компрессор. Он не только осуществляет подачу воздушного потока, формирующего плазменную струю, но и охлаждает компоненты устройства. В совокупности с инвертором, обеспечивающим ток в 200 А, создаются условия для разрезания металла, толщиной до 50 мм.

Приведение аппарата в рабочее состояние начинается с подключения плазмотрона к инвертору и компрессору. Эта процедура выполняется с использованием кабель-шлангового пакета:

- Инвертор подключается к электроду плазмореза электрическим кабелем.

- Компрессор и плазмотрон соединяются шлангом, подающим сжатый воздух для дальнейшего формирования плазменной струи.

Взаимодействие компонентов в работе плазмореза

Сборка аппарата для плазменной резки существенно облегчается, когда имеется реальное представление о том, как взаимодействуют друг с другом все детали и компоненты во время рабочего процесса.

В самом начале ток от инвертора поступает к электроду, после чего появляется электрическая дуга. Ее температура на участке между наконечником сопла и электродом поднимается от 6 до 8 тысяч градусов. Далее происходит подача сжатого воздуха, попадающего в камеру сопла и проходящего в строгих рамках электрического разряда. В этот момент воздух нагревается и ионизируется электрической дугой, он многократно увеличивается в объеме и приобретает свойства электропроводимости.

Попадая в сопло, токопроводящий воздушный поток трансформируется в плазменную струю. Ее температура начинает активно повышаться и достигает 25000-300000С. Поток плазмы вырывается из сопла со скоростью примерно 2-3 м/с. В момент соприкосновения струи с металлической поверхностью, движение тока осуществляется уже через нее, а стартовая дуга угасает. Вновь образованная высокотемпературная плазменная дуга как раз и выполняет функцию резки.

Плавка разрезаемого металла происходит только по линии раздела, что является основным плюсом подобной аппаратуры. Поэтому крайне важно точно сориентировать плазменное пятно с центром электрода. Несоблюдение этого требования может привести к нарушению взаимодействия воздушно-плазменной смеси и снижению качества разреза. С целью соблюдения данного условия воздух подается в сопло по специально разработанному тангенциальному принципу.

Следует заранее принять меры перед резкой, чтобы воспрепятствовать одновременному появлению двух плазменных потоков. Подобные ситуации возникают из-за нарушений технологии и правил эксплуатации оборудования. В отдельных случаях инвертор выходит из строя.

Воздушный поток движется по своему пути с установленной скоростью, равной примерно 800 м/с. Сила тока не более 250 А. Слишком высокая сила тока приводит к дополнительному расходу воздуха, используемого в плазменном потоке. Таким образом, сделать плазморез своими руками не очень сложно. В случае необходимости, такой прибор вполне может производить не только резку, но и сварку.

Рекомендации по комплектованию, сборке и эксплуатации

Советы и рекомендации опытных специалистов помогают начинающим мастерам правильно укомплектовать и собрать ссамостоятельно из инвертора конструкцию с нужными параметрами.

Поэтому, при создании сварочной аппаратуры, нужно учитывать следующее:

- Перед сборкой все элементы нужно нанести на бумагу в виде рабочего чертежа или схемы.

- Электрический кабель и воздушный шланг следует помещать в общую гофрированную трубу. За счет этого кабель будет охлаждаться после сильного нагрева, а сама работа будет более удобной.

- Медный сварочный провод, используемый для массы, должен быть достаточно мощным, сечением 5-6 мм2 и выше. На конце устанавливается зажим для надежного контакта с металлом. Иначе дуга из первоначальной не сможет превратиться в основную.

- На выходе компрессора устанавливается редуктор, регулирующий давление на плазмотроне до установленной нормы.

- При отсутствии деталей для изготовления плазмореза, приобретается готовая горелка, отвечающая правилам безопасности и обеспечивающая эффективную работу с металлами.

- Работая с алюминием, рекомендуется вместо воздуха воспользоваться инертными газами аргоном или неоном, защищающими поверхности заготовок от окисления при высокой температуре.

- В процессе работы нужно защищаться от расплавленных брызг и токсичных веществ использовать очки, фартук, перчатки, специальную обувь и респиратор.