Любому начинающему радиолюбителю, так или иначе связанным с электроникой, приходится решать задачу, как научиться паять паяльником с нуля. На первый взгляд в этом нет ничего сложного, но, это распространенное заблуждение всех начинающих электронщиков, поскольку без практических навыков невозможно обеспечить надежное и качественное соединение методом пайки.

Что такое пайка и в чем суть процесса

Конечным результатом пайки является соединение между собой двух металлических элементов. Сам процесс спаивания обеспечивается независимым металлом с гораздо более низкой температурой плавления. Именно этот металл выполняет функцию припоя.

Каждый способ пайки основывается на принципе прогрева металлических элементов в точке соединения. Температура прогрева должна превышать температуру, при которой плавится металл, используемый для припоя. В подобном режиме металл припоя, будучи расплавленным, свободно затекает в промежутки и щели между деталями, проникая частично даже в саму металлическую структуру. После застывания в данном месте происходит образование механической связи и электрического контакта.

Существует два основных условия, без соблюдения которых решение задачи, как правильно паять будет просто невозможно:

- В точке спаивания элементы должны быть максимально чистыми. Соединение с поверхностью осуществляется на молекулярном уровне, и даже небольшая грязь или пленка окисла значительно снизит надежность контакта. Вполне возможно, что детали вообще не соединятся.

- Соблюдение температурного режима, о котором говорилось ранее. В случае недостаточной разницы температур, кристаллическая решетка припоя не сможет нормально сформироваться из-за термической усадки во время застывания.

Медь и ее сплавы хорошо соединяются традиционными припоями. Они годятся для стали, алюминия и других металлов. Единственным серьезным ограничением считается пайка крупных металлических деталей из-за невозможности их прогрева до нужных температур.

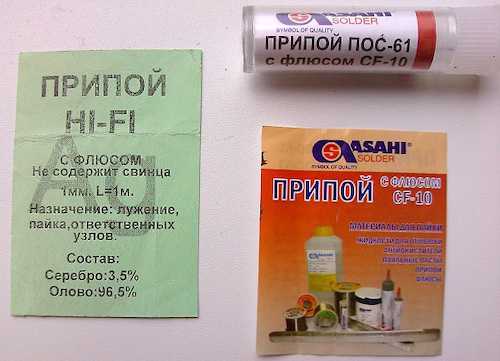

Чаще всего припой состоит из оловянно-свинцового сплава, в котором может содержаться различное количество олова. Процент содержания отображается в маркировке, например, ПОС-40 или ПОС-60. От этого показателя зависит и температура плавления, составляющая для первого припоя 235 градусов, а для второго 183 градуса. Еще ниже температура плавления припоя ПОСВ-33, состоящего из олова, свинца и висмута. Для соединения алюминиевых деталей требуются специальные припои с высокой температурой плавления.

Другим важным компонентом являются флюсы, с помощью которых металлические поверхности очищаются от окисей в виде пленок. Наибольшее распространение получила канифоль, защищающая нагретый металл от соприкосновения с воздухом.

Выбор флюсов и припоев

Поскольку качество соединений при пайке во многом зависит от правильного выбора флюсов и припоев, эти материалы следует рассмотреть более подробно. В настоящее время существует большое количество этих компонентов, подходящих практически для всех видов пайки.

Основной функцией флюсов является протравливание металлических деталей, удаление оксидной пленки и последующая защита поверхности от коррозии. Покрытие флюсом гарантирует ее чистоту, хорошее смачивание и растекание олова.

Флюсы подбираются в соответствии с металлами и сплавами, которые требуется соединить. В состав любого флюса входят металлические соли, щелочи и кислоты, активно реагирующие на повышение температуры. В связи с этим, существует условное деление этих материалов на два типа.

Первый из них является активным, его основой служат соляная, хлорная и другие неорганические кислоты. Их агрессивное воздействие на металл требует быстрой смывки по окончании работы. Это единственный недостаток таких флюсов, зато с их помощью можно соединять практически любые металлы. Они выпускаются в жидком виде и считаются более удобными для нанесения. В них добавляются спирт или глицерин, которые полностью испаряются при нагревании.

Второй тип флюсов состоит из канифоли и применяется для соединения цветных металлов. Для стальных деталей они считаются менее эффективными. По окончании работы канифоль необходимо смыть, поскольку со временем она вызывает коррозию и становиться проводников электротока при длительном нахождении во влажной среде.

Припой для работы подбирается легче. В основном используются соединения из свинца и олова с маркировкой ПОС. Процент содержания олова обозначается цифрами, идущими после букв. Большее содержание олова в припое обеспечивает более высокую механическую прочность и электропроводность соединений. Одновременно снижается и температура плавления припоя с высокой долей олова. Добавление свинца нормализует застывание и не дает олову растекаться.

Некоторые современные припои выпускаются без свинца (БП), вместо которого добавляется цинк или индий. Они отличаются более высокой температурой плавления, но соединения получаются более прочными и устойчивыми к коррозии. И, наоборот, существуют припои из легких сплавов, способные растекаться, начиная от 90-110 градусов. С их помощью выполняется соединение компонентов, обладающих повышенной чувствительностью к перегреву.

Выбор паяльника

Существует несколько типов паяльников, используемых в домашних условиях. Они рассчитаны на разное напряжение и могут работать от 12, 220 и 380 вольт.

Мощность того или иного паяльника выбирается исходя из выполняемых работ:

- Пайка электронных деталей и компонентов 40-60 Вт.

- Детали, толщиной до 1 мм 80-100 Вт.

- Элементам, толщиной 2 мм требуется мощность 100 Вт и более.

Как правило, у домашних мастеров имеется два паяльника малой и средней мощности, способные решать практически все задачи. Обучение можно проходить на любом из них. Толстостенные детали рекомендуется паять на профессиональном оборудовании.

Подготовка к пайке

При самом первом подключении паяльника к сети, он будет обязательно дымить. В этот момент происходит выгорание заводской смазки. После того как выделение дыма прекратится, паяльник надо выключить и дать ему остыть. Затем перед тем как паять, нужно выполнить заточку жала.

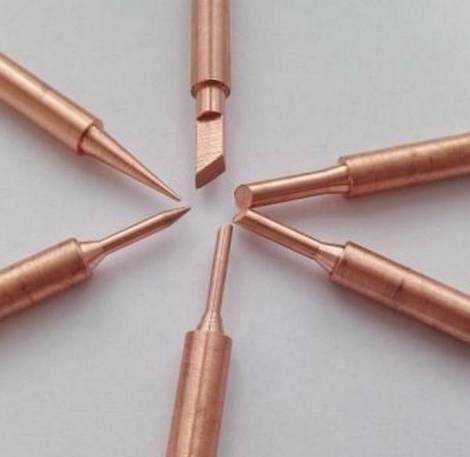

Жало паяльника изготовлено в виде стержня цилиндрической формы. Материалом служит медный сплав. Фиксация осуществляется прижимным винтом. В большинстве случаев жало идет без заточки, и поэтому его следует подготовить. Изменить форму можно с помощью молотка, напильника или наждачной бумаги.

ля каждого типа работ необходима своя конфигурация кончика:

- Форма плоская или в виде лопатки придается путем сплющивания. Плоская угловая заточка может потребоваться для соединения массивных деталей.

- Заточка в форме острого конуса или пирамидки требуется для того чтобы припаять мелкие детали.

- Менее острый конус нужен для спаивания толстых проводников и больших деталей.

При отсутствии защитного покрытия жало инструмента необходимо подвергнуть лужению. На поверхность рабочей части наносится тонкий слой олова. Эта процедура выполняется во время первого включения, когда уже нет выделения дыма. После того как инструмент готов учимся паять.

Способы пайки деталей и компонентов

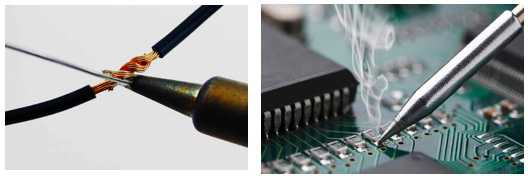

Пайка проводов считается самой легкой процедурой. В растворенный флюс окунаются концы каждого провода, после чего по ним необходимо пройтись паяльником, жало которого также хорошо смочено флюсом.

Во время самого лужения весь лишний припой рекомендуется стряхивать. В процессе соединения постепенно формируется скрутка. Она прогревается, а все свободное место заполняется оловом.

В другом случае концы вымачиваются во флюсе, а пайка производится сразу же, без лужения. Данный способ часто применяется в соединениях тонких проводников или много проволочных жил. При хорошем флюсе и мощном паяльнике обеспечивается качественное и надежное соединение.

Работа с электроникой значительно сложнее. Здесь уже требуются определенные знания и практические навыки. Однако, несложные действия по ремонту схемы может выполнить и начинающий мастер:

- Элементы выводов с ножками перед тем как паять, нужно зафиксировать воском или пластилином в своих отверстиях. На другой стороне платы паяльник нужно плотно прижать к выводу для его прогрева. Далее в это место вставляется тонкий припой в виде проволочки с флюсом. Олова требуется совсем немного, главное, чтобы оно со всех сторон равномерно затекало в лунку.

- Если отверстие слишком большое и ножки в нем болтаются, это место нужно смочить небольшим количеством флюса. Далее олово подносится к ножке и стекает по ней, после чего лунка равномерно заполняется.